Un impianto per la produzione di biogas consiste in un complesso sistema dove si verificano processi di digestione anaerobica di substrati di varia natura (deiezioni animali, scarti di macellazione, insilati di mais, sorgo ed altre biomasse) da parte di batteri che metabolizzano le sostanze in assenza di aria (da cui il nome anaerobica) .

Il risultato è la produzione di un gas composto principalmente da metano, con eventuale produzione di energia elettrica per combustione dello stesso.

La digestione anaerobica si svolge attraverso due passaggi: il primo, partendo da composti complessi, conduce a intermedi più semplici, la produzione di acidi grassi volatili principalmente acido acetico (fase acidogena); nella seconda fase (fase metanigena) altri batteri scindono questi acidi in metano e anidride carbonica. Il tutto avviene a temperatura controllata che può andare da 40°C (mesofilia) a 60°C (termofilia).

Poiché le biomasse sono composte non solo da composti a base di carbonio, ma vi sono anche proteine ed altre sostanze che contengono azoto o zolfo, si generano durante la digestione anche altri gas come NH3 (ammoniaca) o H2S (acido solfidrico) come sottoprodotti di reazione.

Questi gas sono particolarmente aggressivi e corrosivi e anche se la loro concentrazione è mantenuta bassa con vari sistemi, le quantità rimaste sono sufficienti a provocare fenomeni di corrosione nel tempo.

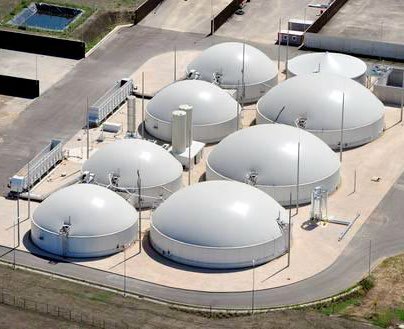

Componenti principali di un impianto per la produzione e lo stoccaggio del biogas sono i digestori, ovvero grandi contenitori in cui la biomassa subisce i processi fermentativi.

Le loro coperture devono impedire l’entrata dell’aria, raccogliere il gas senza farlo uscire all’esterno, assorbendo enormi variazioni di volume e proteggendo il digestore dalle diverse situazioni climatiche e dagli agenti atmosferici.

Per le coperture di queste enormi cisterne si usano principalmente tessili tecnici e membrane composite spalmate in gomma o poliolefine, ma soprattutto in resine PVC speciali, che non solo hanno doti di robustezza meccanica ed elasticità ma soprattutto di resistenza agli agenti chimici che caratterizzano il gas. Nella tabella sottostante un esempio della resistenza che ha uno dei teli più avanzati sul mercato:

| Chemicals | Max conc. | Resistenza (+/-) | ||

|---|---|---|---|---|

| GAS | H2O | 100% | + | |

| Metano | 100% | + | ||

| Etano | 100% | + | ||

| Propano ... | 100% | + | ||

| Esano | - | |||

| Acido solfidrico H2S | 0,5% Vol (5000ppm) | |||

| Acidi | Acido solforico | ≤ 10% | ||

| Acido acetico | ≤ 10% | |||

| Basi | Soda caustica | ≤ 10% | ||

| Ammoniaca | ≤ 20% | |||

| Alcool | Etanolo | ≤ 30% (aq) | ||

| Isobutanolo | ≤ 1% (aq) | |||

| Metanolo | ||||

| Oli | Oliva, soia | + | ||

| Essenziale limone | + | |||

| Essenziale arancio | - | |||

| Solventi | Acetone | - | ||

| Aromatici | + | |||

| Terpeni (limonene) | - | |||

| pH Range | 4/5 - 11/12 | |||

La copertura può essere unica quindi da un lato il telo si comporta da barriera per il gas dall’altro protezione dagli agenti atmosferici appoggiata su un palo centrale. Più spesso si utilizzano due teli uno inferiore dedicato alla resistenza al gas, sostenuto dallo stesso gas che si sprigiona dalla biomassa, con un sistema di reti di protezione perché non sprofondi nella stessa quando non vi è digestione; l’altro superiore funge da protezione al primo gonfiato mediante ventilatori.

I dati variano da prodotto a prodotto a seconda delle applicazioni (doppia membrana, membrana singola, tank, cupola, sacca flessibile per stoccaggio) e delle caratteristiche di resistenza richieste (all’idrolisi, al passaggio dei gas, agli oli e unto, food-grade, low wick, etc.).

Per tutti importanti sono le caratteristiche di resistenza all’attacco dei batteri e di resistenza alla fiamma, essendo il biogas altamente infiammabile.